Optimierte Elektromotoren

Eine Neue Generation Elektromotoren

Egal ob Automobil, Luftfahrt, Off-Highway-Anwendung, Industrie und Robotik oder sogar Rennsport: Elektromotoren sind die Antriebe der Zukunft.

Additive Drives entwickelt Elektromotoren, die perfekt auf die Kundenwünsche und jeweiligen Bedürfnisse zugeschnitten sind. Neben Leistungsdichten von 25kW/kg können auf diese Weise auch Wirkungsgrade bis zu 98% realisiert werden.

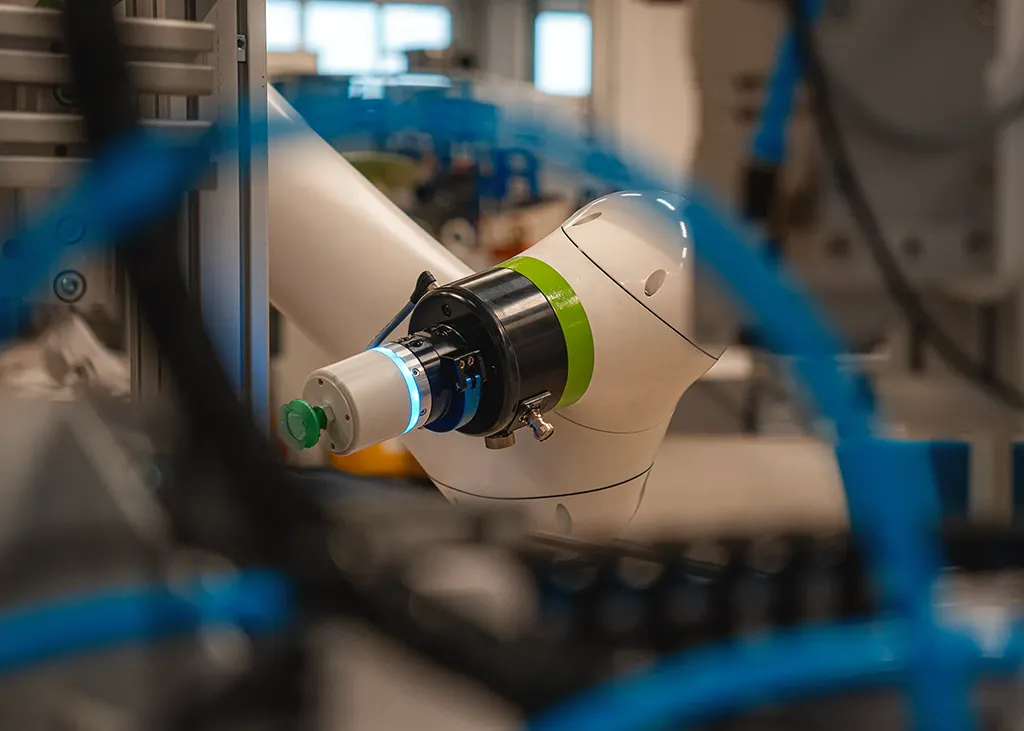

Prototyping und Entwicklung

schnellster und günstigster Prototypenbau

Serienfertigung

unerreichte Leistung und Wirkungsgrade

Elektromotoren Für Extreme

Die Entwicklung von Elektromotoren für die Luftfahrt und den Motorsport verlangt nach extremen Leistungsdichten und höchster Performance. Automotive und Industrie fordern höchste Effizienz und wirksamste Kühlung. Off-Highway-Anwendungen verlangen nach höchsten Drehmomenten in kleinstem Bauraum.

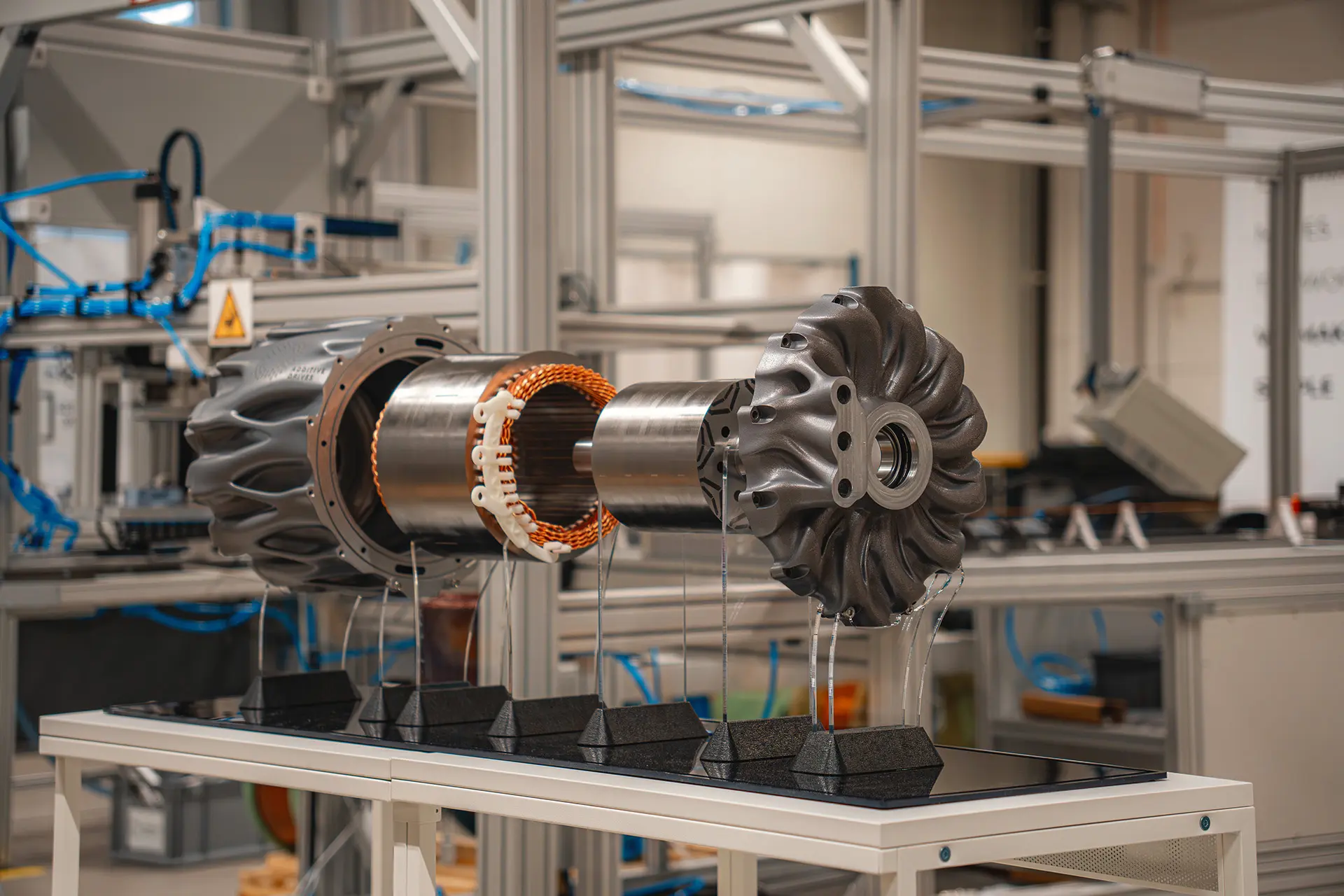

Kundenspezifische Entwicklung

Je nach Anwendung können deshalb unterschiedliche Technologien und Leiterstrukturen zum Einsatz kommen: Radialfluss- oder Axialfluss-Motoren, Einzelspulen, klassische Hairpin-Wicklungen mit optimierten Wickelköpfen oder der patentierte Additive Drives Next Pin! Die innovativen Fertigungsprozesse ermöglichen die Produktion von Antrieben in allen Stückzahlen vom Einzelstück bis zur Großserie und bisher nie dagewesene Design-Freiheiten. Wir begleiten unsere Kunden dabei individuell von der ersten Idee bis zur Umsetzung.

Die Zukunft der Elektromotoren

Mit bis zu 45% mehr Leistung bringt Additive Drives Elektrische Antriebe auf das nächste Level. 2D und 3D elektromagnetische Simulation gepaart mit fertigungsgerechtem CAD Design und patentierten Fertigungsmethoden ermöglichen die innovativsten Designs für E-Motoren.

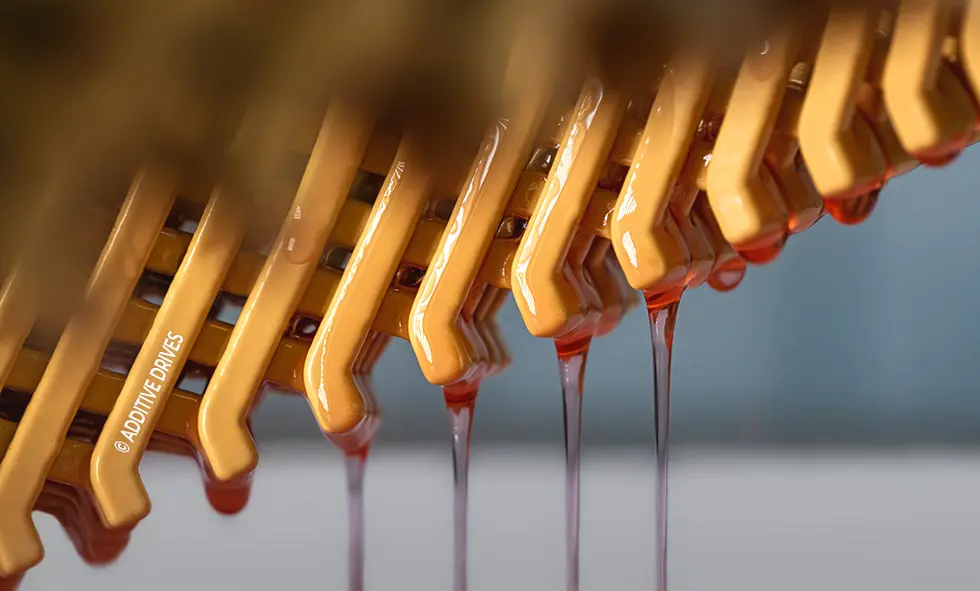

Optimierte Kühlung für höchste Ansprüche

Es gibt viele Möglichkeiten, Elektromotoren zu kühlen, von der Luftkühlung über die Wasserkühlung bis hin zur direkten Ölkühlung. Die effektivste Art der Kühlung ist jedoch immer noch die Reduzierung der Verluste!

Während in stationären Industrieanwendungen auf eine Luftkühlung zurückgegriffen werden kann, sind Leistungsdichten über 25 kW/kg nur durch moderne Kühlkonzepte wie eine integrierte Ölkühlung realisierbar. Verschiedene Konzepte sind möglich:

– Direkte Kühlung der Nuten

– Ölkühlung des Statorpaketes in der Nähe der Nut

– Sprühkühlung der Wickelköpfe

Um das Kühlsystem zu optimieren, bietet Additive Drives seinen Kunden in der Motorenentwicklung thermische Simulationen an. Lebensdauer- und Isolationstests stehen den Kunden ebenfalls zur Verfügung.

Anwendungen

Elektromotoren bewegen die Welt. Unsere Motoren kommen in den verschiedensten Produkten zum Einsatz und werden für jede Anwendung maßgeschneidert.

Benchmarks

Elektromotoren am physikalischen Limit! Neben Industriemotoren mit Wirkungsgraden von bis zu 98% entwickelt Additive Drives auch High-Performance-Motoren mit Leistungsdichten von bis zu 25kW/kg.